Autores

Este trabalho foi totalmente produzido pelos autores que declaram não terem violado os direitos autorais de terceiros, sejam eles pessoas físicas ou jurídicas. Havendo textos, tabelas e figuras transcritos de obras de terceiros com direitos autorais protegidos ou de domínio público tal como idéias e conceitos de terceiros, mesmo que sejam encontrados na Internet, os mesmos estão com os devidos créditos aos autores originais e estão incluídas apenas com o intuito de deixar o trabalho autocontido. O(s) autor(es) tem(êm) ciência dos Artigos 297 a 299 do Código Penal Brasileiro e também que o uso do artifício de copiar/colar texto de outras fontes e outras formas de plágio é um ato ilícito, condenável e passível de punição severa. No contexto da Universidade a punição não precisa se restringir à reprovação na disciplina e pode gerar um processo disciplinar que pode levar o(s) aluno(s) à suspensão;

Este trabalho foi totalmente produzido pelos autores que declaram não terem violado os direitos autorais de terceiros, sejam eles pessoas físicas ou jurídicas. Havendo textos, tabelas e figuras transcritos de obras de terceiros com direitos autorais protegidos ou de domínio público tal como idéias e conceitos de terceiros, mesmo que sejam encontrados na Internet, os mesmos estão com os devidos créditos aos autores originais e estão incluídas apenas com o intuito de deixar o trabalho autocontido. O(s) autor(es) tem(êm) ciência dos Artigos 297 a 299 do Código Penal Brasileiro e também que o uso do artifício de copiar/colar texto de outras fontes e outras formas de plágio é um ato ilícito, condenável e passível de punição severa. No contexto da Universidade a punição não precisa se restringir à reprovação na disciplina e pode gerar um processo disciplinar que pode levar o(s) aluno(s) à suspensão;

1.Introdução

Atualmente vivemos um momento tecnológico característico pelos adventos propiciados pela eletrônica, computação e seus afins, cujos objetivos são otimizar, melhorar e simplificar tarefas tanto do cotidiano quanto de indústrias e produção. Analisando esses objetivos e enxergando o mundo atual, é impossível negar a inerência de uma grande área no desenvolvimento tecnológico, essa área é a automação.

Com tamanha importância para a tecnologia comtemporânea, a automação vem acompanhada de uma gama variada de métodos, tipos e maneiras que buscam desde aumentar a velocidade do processamento de informações até economizar energia, matéria-prima e otimizar gastos. Para conseguir realizar essas funções, um dos meios utilizados para implementar a automação a nível industrial, é a utilização de redes com fio.

Falaremos a seguir parte da história da utilização de redes nas indústrias buscando automatizar processos, posteriormente classificaremos alguns tipos de redes industriais mais usados e dissertaremos sobre eles, citando seus protocolos e suas particularidades.

2.História

Podemos dizer que efetivamente os primeiros mecanismos de automação foram criados durante a revolução industrial, inicialmente muito robustos, eram máquinas que funcionavam através de dispositivos mecânicos com funções repetitivas. Com o avanço da eletrônica vieram os relés e contadores, capazes de realizar funções de controle mais complexas devido ao advento da lógica propiciada pela eletrônica digital, abrangendo até o período pós segunda guerra.

Nos anos 70, paralelamente ao desenvolvimento da Ethernet os primeiros computadores foram utilizados como controladores de sistemas de automação. Assim podemos dizer que foi um marco para as redes industriais, pois junto a isso também foram desenvolvidos os CLPs, otimizando processos de automação e constituindo um cenário de redes estruturalmente semelhante ao atual, onde máquinas interagem entre si por redes locais. Concomitantemente ao desenvolvimento dos CLPs foi necessária a criação de protocolos que estruturassem seu funcionamento, um deles é o Modbus.

Aproximadamente em 1980 os sensores foram desenvolvidos e implementados de maneira digital, propiciando um grande avanço que viria a necessitar de tecnologias de comunicação para estabelecer uma integridade entre os campos de comunicação. Esse conjunto de tecnologias e protocolos para redes industriais recebeu o nome genérico de Fieldbus.

Outro grande avanço tecnológico significativo para a área ocorreu na década de 90 com o aumento da potência dos computadores e dos circuitos eletrônicos, que combinados a entrada de sistemas distribuídos no ramo industrial, resultaram numa maior conectividade que caracteriza fortemente as estruturas de redes industriais possuídas atualmente, detentoras de interfaces e capacidades de processamento mais eficientes e poderosas, podendo interagir facilmente também com sistemas mecânicos.

3.Classificação

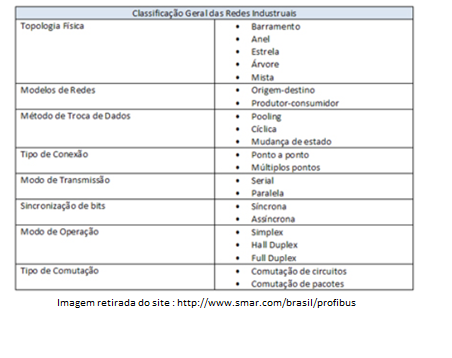

Com o avanço tecnológico que acarretou o desenvolvimento de diversos tipos de redes industriais, vários modelos de redes foram criados buscando atender a necessidade de cada aplicação desejada. Entretanto cada tipo de protocolo, rede, sistema de comunicação possui caracteristicas gerais sobre seu funcionamento, e aqui ilustraremos essas categorias e as classificaremos falando brevemente sobre cada tipo.

.Topologia física: é responsável pela forma como a disribuição das informações em rede ocorre, se existe um lugar ao qual as informações são mandadas e trocadas (barramento), se possuem distribuições ramificadas (árvore), dentre outras maneiras.

.Modelos de Redes: pode ser origem/destino, onde os endereços são identificados; ou produtor/consumidor, onde os dados são identificados.

.Método de Troca de Dados: existem 3 tipos de formas de trocas, a cíclica onde os dados são atualizados após um determinado período de tempo. A mudança de estado onde existem estados digitais e transições capazes de alterá los, podendo variar suas variáveis, funções e futuras transições (ideia de autômato). E o pooling que de certa forma é uma mudança de estado, a diferença é que ocorrem um conjunto de ações para determinado fim desejado (ou estado) ser alcançado.

.Tipo de conexão: definem como ocorre a troca de informações num questio “hierárquico”, pode ser peer-to-peer (cada um dos pontos é tanto cliente quanto servidor), mestre/escravo ou multimestre.

.Modo de transimissão: nesse contexto define se a rede será paralela (podendo atender mais de um pedido ao mesmo tempo), ou então serializada (buscando uma ordem e possível atomicidade se necessária).

.Sincronização de bits: determina se o processo irá parar ou não enquanto ocorre a transferência de dados. Síncrono bloqueia, assíncrono é não-bloqueante.

.Modo de operação: diz respeito ao tráfego de dados. No simplex os dados fluem em apenas um sentido. No Half Duplex os dados podem ser trocados em ambos os sentidos, entretanto não simultaneamente. E o Full Duplex é quando podem ser trocados em ambos os sentidos simultaneamente também.

.Tipo de comutação: se refere ao meio em que ocorrerão as trocas. Na comutação de pacotes o meio é compartilhado, é um processamento, necessitando do endereço de destino. Já na comutação de circuitos, um meio físico é utilizado, acarretando limitação de usuários no meio devido a conexões.

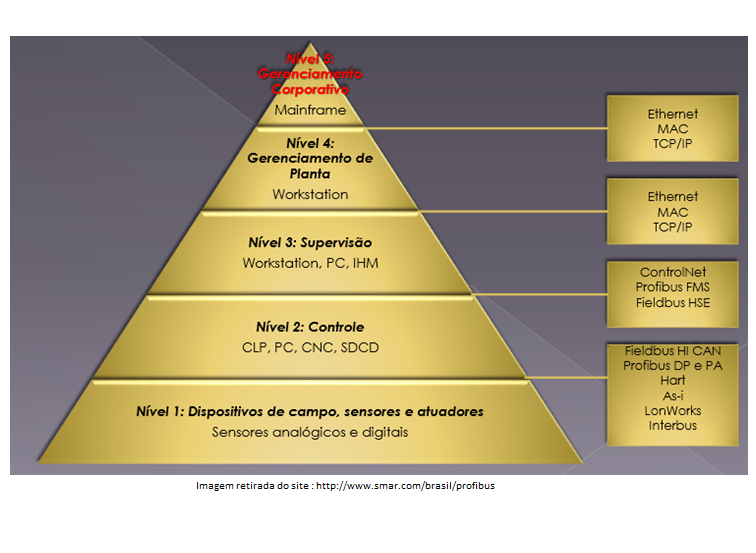

Por fim há também uma classificação mais geral que engloba os tipos de redes envolvidos no processo de automação industrial, pois eles estabelecem as conexões entre determinados níveis da pirâmide da automação.

Para o melhor entendimento dos tipos de redes envolvidos no processo de automação, ilustra se abaixo os níveis industriais.

O primeiro tipo a ser citado é a rede de informação, que caracteriza o nível mais alto, escolhendo e gerenciando tanto os suprimentos quanto a interconexão dos sistemas. É comum que haja um backbone (barramento que conecte e seja comum a diversos sistemas) capaz de estabelecer conectividade entre os planejamentos, oferecendo uma melhor e mais eficiente comunicação.

Já o segundo tipo, conhecido como rede de controle, busca interligar o nível 2 (ou eventualmente equipamentos do nível 3) com o nível 1. Em outras palavras, é responsável pela comunicação da lógica de controle ( sistemas PIMS e MES) com o chão de fábrica (sensores, atuadores, CLPs). Normalmente o padrão de conexão é o Ethernet.

Por fim temos as redes de campo, cuja função é estabelecer a conectividade entre dispositivos de campo aos sistemas de controle e gerenciamento. São utilizados meios como cabos de cobre e fibras ópticas.

4.Redes Fieldbus

4.1 CAN Devicenet

• Ter uma comunicação a nível de bytes

• Grande poder de diagnóstico dos dispositivos da rede, assim como a de ser conectada primariamente a equipamentos discretos, analógicos e portas pertencentes aos dispositivos de nível 2

• Possibilitar uma alta velocidade

• Ethernet Powerlink

• Possibilitar uma máxima flexibilidade entre os equipamentos de chão de fábrica e suas interoperabilidades

• Permite três fluxos de bits: 125Kbit/s, 250Kbit/s, 500Kbit/s

• Possui até 64 nós, distribuídos através de topologia trunkline-dropline. Aumentando a flexibilidade e a velocidade.

• Possui função para detectar nós duplicados

• Suporta arquiteturas P2P, Mestre-Escravo (mais de um mestre ou somente um), e comunicações baseadas em entrada/saída e pergunta/resposta.

• Pode ser utilizado em ambientes ruidosos, assim como suporta inversões de ligações e curto-circuitos.

Ela além de ser também um protocolo que utiliza a camada CAN (Controller Area Network) como backbone, se baseia no protocolo CIP (Commom Industrial Protocol) para adaptar ambas e obter vantagens diminuindo o custo e tornando a mais consistente.

Os tipos de informação visados na tecnologia DeviceNet são:

• Dados cíclicos de sensores e atuadores

• Dados acíclicos indiretos

O primeiro conjunto é caracterizado por informações trocadas frequentemente entre os controladores e o campo de atuação, enquanto os acíclicos são dados trocados eventual trocados eventualmente devido a configurações de diagnóstico do equipamento de campo.

Já as mensagens trocadas por esse protocolo podem ser tanto explícitas quanto implicitas:

• Explícitas: são pacotes de dados adquiridos de respostas de outros dispositivos, tendo que se conectar primeiro para depois estabelecer a conexão.

• Implícitas: são pacotes de dados que são comunicados quase sempre em tempo real através de redes.

4.2 MODBUS

Modbus é um protocolo de comunicação serial criado para ser usado em Controladores Lógicos Programáveis (CLP). Concebido em 1979 pela então Modicon, com a ideia de ser simples e possuir confiabilidade contra erros de bits, esse protocolo logo se tornou um protocolo bastante utilizado. Dentre suas principais características, podemos citar sua facilidade de implementação e manutenção, sua liberdade para mover bits e words, além de ser livre de royalties – com exceção da versão Modbus Plus, ainda propriedade da Schneider Electric, antiga Modicon.

O Modbus permite comunicação entre vários dispositivos conectados à rede e envia as respostas a um computador. Sua utilização em redes industriais tem uma terminologia muito parecida com a usada na linguagem LADDER. Isso porque, tanto o protocolo, quanto a linguagem tem principal uso em circuitos a relés. Dessa forma, uma saída de um bit se chama bobina, enquanto uma entrada de um bit se chama contato – ou entrada discreta.

Há muitas versões do protocolo Modbus. Grande parte delas tem apenas pequenas diferenciações que as tornam não interoperáveis, devido à formulação de seus quadros e ao tipo de código corretor de erros utilizado. De forma geral, o quadro é composto por: início, endereço, função, dados, código corretor de erros e fim – com exceção do Modbus TCP/IP, que é usado em camada mais alta e não precisa do corretor, uma vez que uma camada mais baixa já se encarregou de fazer essa verificação.

Para a comunicação, cada dispositivo a ser usado recebe um endereço único, dado pelo nó master. Com exceção do Modbus Plus, qualquer nó pode iniciar um comando. No comando está contido o endereço do dispositivo a que ele se destina e todos os dispositivos recebem a mensagem. Os comandos básicos são: ler uma porta de entrada, controlar uma porta de saída, alterar o valor de um registrador ou pedir o envio do conteúdo de registradores de um dispositivo. Dada a simplicidade do protocolo, há várias alternativas para a implementação. Pode ser implementado com fio ou sem, com diferentes modems e gateways e até mesmo através de mensagens de texto curta, também conhecidas como torpedos. Em geral, as implementações apresentam problemas de latência e são feitas com topologia de malha.

Como o Modbus foi criado nos anos 70 ele tem as limitações das especificações dos CLPs da época, em termos de número de tipos de dados e comprimento dos números binários. Além disso, por ser um protocolo que se baseia na ideia mestre e escravo, o mestre é obrigado a ficar perguntando a todos os escravos se houve erros com os dados transmitidos, o que ocupa parte da largura de banda necessária para certas aplicações. Há também a limitação de 254 dispositivos a serem endereçados, a falta de segurança contra comandos não autorizados e dados interceptados. Por fim, como sua transmissão precisa ser contínua, apenas dispositivos capazes de bufferizar os dados podem ser usados.

Dado que até 2004 o Modbus era propriedade da Schneider Electric, o protocolo JBUS foi criado em meados da década de 80 na França como alternativa ao Modbus. Após o JBUS ter sido comprado pela Schneider nos anos 90 e ter se tornado obsoleto, ele atualmente é irrelevante e está praticamente extinto.

4.3 PROFIBUS

PROFIBUS (Processo Field Bus) é um padrão para comunicação de fieldbus em tecnologia de automação e foi promovido pela primeira vez em 1989 pelo BMBF (departamento alemão de Educação e Pesquisa ) e depois utilizado pela Siemens.

A história do PROFIBUS começou no projeto da associação apoiado por autoridades públicas, em 1986 na Alemanha. 21 companhias e institutos uniram forças e criaram um projeto estratégico em fieldbus. O objetivo era a realização e estabilização de um barramento de campo serial. Por esta razão, os membros relevantes concordaram em apoiar um conceito técnico mútuo para manufatura e automação de processos.

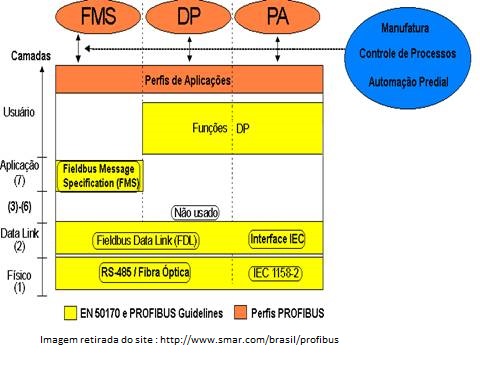

Um primeiro passo foi a especificação do protocolo de comunicações complexas PROFIBUS FMS (Field bus Message Specification). FMS é usado para comunicação (não-determinístico) de dados entre Profibus Masters.

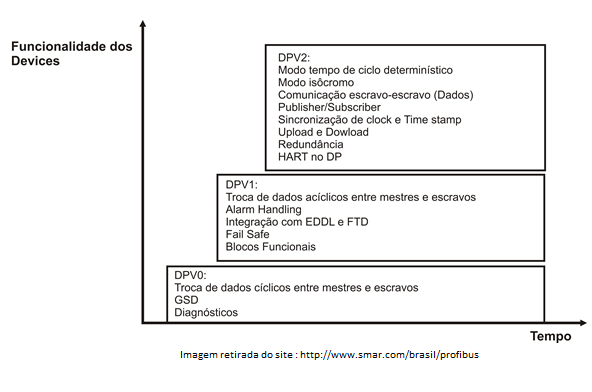

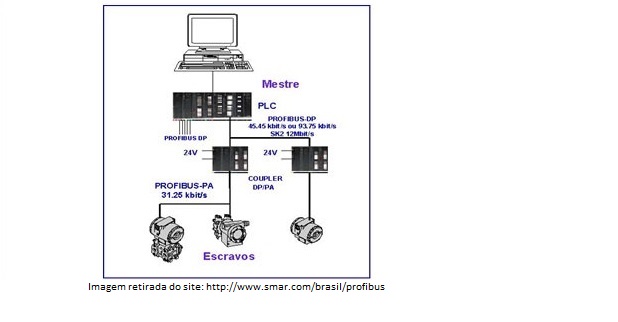

Existem duas variações de PROFIBUS em uso hoje. O mais comumente usado é o Profibus DP e menos utilizado – o Profibus PA – tem aplicação específica.

4.3.1 PROFIBUS-DP

4.3.2 PROFIBUS PA

Os protocolos do PROFIBUS são baseados no modelo de comunicação de redes OSI em concordância com o padrão internacional ISO 7498. Somente os níveis 1 e 2, e ainda o nível 7 no FMS, são implementados para garantir uma transmissão de dados é rápida e eficiente. Nas três variantes os dois níveis inferiores são muito parecidos. A grande diferença está na interface com os programas de aplicação. As aplicações disponíveis ao usuário estão especificados na interface do usuário.

O PROFIBUS-FMS usa os níveis 1, 2 e 7, onde o nível de aplicação é composto de mensagens FMS (Fieldbus Message Specification) e da camada inferior (LLI -Lower Layer Interface). O FMS define um amplo número de serviços poderosos de comunicação entre mestres e entre mestres e escravos. O LLI define a representação de serviços do FMS no protocolo de transmissão do nível 2.

Os protocolos de comunicação PROFIBUS PA e PROFIBUS DP usam o mesmo protocolo de comunicação porque os serviços de comunicação e mensagens são idênticos. Permitem uma integração uniforme e completa entre todos os níveis da automação e as plantas das áreas de controle de processo. Isso significa que a integração de todas as áreas da planta pode ser realizada com um protocolo de comunicação que usa variações diferentes. DP e PA podem trabalhar bem juntos, principalmente em aplicações híbridas em que as redes de processo e automação de fábrica operar lado a lado. Hoje, o PROFIBUS é o barramento de campo líder no mercado mundial.

4.4 BITBUS

Bitbus é a tecnologia fieldbus mais antiga usada. Foi criada pela Intel para tornar obsoleto o Multibus, um padrão também criado pela Intel anterior ao Bitbus. A principal diferença entre o Multibus e o Bitbus é que este último separa funções de entrada/saída lentas de outras de rápido acesso. Para tal, ela implementou protocolo fieldbus em um microcontrolador já existente e usou o RS485 com um par trançado destinado a dados e outro a clock.

O Bitbus usa o conceito de master e slaves para seu funcionamento, de forma que o slave apenas responde ao que é pedido pelo master. Embora seja mantido pela BEUG, sua importância atualmente é maior no que diz respeito à sua relevância histórica do que quanto ao seu uso propriamente dito, uma vez que suporta apenas pacotes de até 13 bytes. Seu maior uso atualmente está em redes remotas, que não são abordadas por este trabalho.

5.Redes Ethernet Industrial

Recentemente, um número de sistemas de comunicação baseados em Ethernet industrial vem sendo estabelecido, a maioria deles com extensões de comunicação em tempo real. Estes têm o potencial para substituir as redes fieldbus tradicionais a longo prazo. Aqui está uma lista parcial dos novos sistemas de comunicação industrial baseados em Ethernet.

• AFDX

• EtherCAT

• EtherNet/IP

• Ethernet Powerlink

• FOUNDATION HSE

• BACnet

• PROFINET IO

• PROFINET IRT

• SafetyNET p

• SERCOS III

• TTEthernet

• VARAN

• RAPIEnet

Ethernet Industrial (IE) refere-se ao uso de protocolos padrão Ethernet com conectores robustos e interruptores de temperatura ampliada em um ambiente industrial, para automação ou controle do processo. Enquanto os sistemas Ethernet industriais utilizam os mesmos protocolos como Ethernet aplicada a automação de escritório, o uso da planta industrial requer a consideração do ambiente em que o equipamento deve operar. Componentes utilizados em áreas de processo da planta devem ser projetados para funcionar em ambientes hostis de extremas temperaturas, umidade e vibração que excedam os intervalos para equipamentos de informática destinados a serem instalados em ambientes controlados.

O uso de Ethernet de fibra reduz os problemas de ruído elétrico e fornece isolamento elétrico para evitar danos no equipamento. Algumas redes industriais enfatizam a entrega determinística de dados transmitidos, enquanto a Ethernet usa detecção de colisão que faz o tempo de transporte para pacotes de dados individuais difícil de ser estimado devido ao aumento do tráfego de rede. Normalmente, as utilizações industriais de Ethernet empregam padrões full-duplex e outros métodos para que as colisões não influência o tempo de transmissão.

Ethernet industriais devem interagir com ambos os sistemas atuais e antigos, e devem fornecer um desempenho previsível e facilidade de manutenção. Além de protocolos de compatibilidade e de transporte de baixo nível físico, um sistema de Ethernet industrial prática também deve fornecer interação dos níveis mais altos do modelo OSI. Uma rede industrial deve proporcionar segurança tanto de intrusões do exterior da planta, quanto do uso inadvertido ou não autorizada no interior da planta.

Vantagens e Dificuldades.

Algumas das vantgens sobre outros tipos de redes industriais são:

• Aumento da velocidade, acima dos 9,6 kbit/s com RS-232 para 1 Gbit/s com Gigabit Ethernet através de cabos Cat6/Cat5e ou fibra óptica

• Aumento da distância

• Capacidade de usar padrão pontos de acesso, roteadores, switches, hubs, cabos e fibra óptica

• Capacidade de ter mais de dois nós em ligação, o que foi possível com RS -485 , mas não com RS -232

• arquiteturas Peer- to-peer pode substituir as master-slave

• Melhor interoperabilidade

Já as dificuldades são:

• A migração de sistemas existentes para um novo protocolo

• A gestão de uma stack TCP/IP é mais complexa do que apenas receber dados de série

• O tamanho mínimo de quadro Ethernet é de 64 bytes, enquanto tamanhos típicos de dados de comunicação industrial pode estar mais perto de 1-8 bytes. Esta sobrecarga de protocolo afeta a eficiência de transmissão de dados

5.1 Ethernet/IP

Ethernet é uma família de tecnologias de rede de computador comumente usado em redes locais (LANs) e redes de áreas metropolitanas (MANs). Foi introduzida comercialmente em 1980 e padronizada pela primeira vez em 1983 com a norma IEEE 802.3, que, desde então, vem sendo alterada para suportar taxas de bits mais altas e distâncias de ligação mais longas.

Inicialmente a Ethernet usava cabo coaxial, enquanto as variantes de Ethernet mais recentes utilizam par trançado e fibra óptica links, junto a hubs ou switches. Ao longo do tempo, as taxas de transferência de dados Ethernet aumentaram dos 2,94 Mbit/s iniciais aos atuais 100 Gbit/s, com 400 Gbit/s esperados para 2017. As normas Ethernet englobam muitas variantes de cabeamento e de sinalização da camada física OSI utilizadas com Ethernet.

Sistemas de comunicação com Ethernet dividem o fluxo de dados em pedaços menores, chamados quadros. Cada quadro contém os endereços de origem e de destino, e os dados de verificação de erros para que quadros danificados possam ser detectados e descartados; na maioria das vezes, protocolos camadas superiores pedem retransmissão dos quadros perdidos. De acordo com o modelo OSI, a Ethernet fornece serviços até a camada de enlace de dados, inclusive.

Desde o seu lançamento comercial, a Ethernet manteve um bom grau de compatibilidade com versões anteriores. Características tais como o endereço MAC de 48 bits e formato de quadro Ethernet influenciaram outros protocolos de rede. Um campo tipo Ether é utilizado em cada quadro pelo sistema operacional na estação de recepção para seleccionar o módulo de protocolo apropriado (por exemplo, uma versão Protocolo de Internet, tal como o IPv4 ). Quadros Ethernet são chamados de autoidentificáveis, por causa do tipo de quadro. Graças a essa característica, esses quadros tornam possível misturar vários protocolos na mesma rede física e permitir que um único computador utilize vários protocolos juntos.

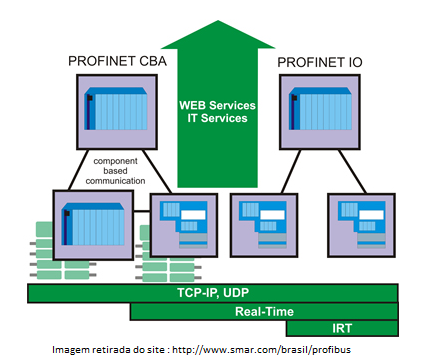

5.2 Profinet

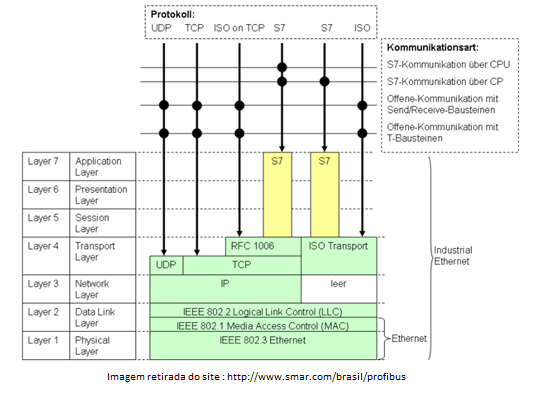

Tecnologia

• 1. Non-RT (Non-RT), esse modelo é baseado na arquitetura TCP/IP pura, utilizando Ethernet na camada 1 e 2, o IP na camada 3 e o TCP ou UDP na camada 4 para dados em que tempo nao é prioridade e que o comissionamento da planta tem tempo de resposta na grandeza de 100 ms. Uma aplicação nesse modelo é de configuração da rede ou na comunicação com os Proxis, utilizando o PROFINET CBA. Os Proxis são conversores de protocolos (por exemplo, de PROFInet para PROFIBUS-DP ou de PROFINET para HART, FF, etc). Isso garante a integração em sistemas PROFIBUS sem mudanças.

• RT (Real-Time) para aplicações PROFINET IO e PROFINET CBA com até 1 ms de duração de ciclo. Esse modelo um canal direto entre a camada da Ethernet e a aplicação. Com a eliminação de vários níveis de protocolo, há uma redução no comprimento dos telegramas transmitidos, requerendo menos tempo de transmissão de dados na rede.

• IRT ( Isochronous Real-Time) para aplicações PROFINET IO em sistemas de acionamento com os ciclos de menos de 1 ms de duração. Um exemplo típico de aplicação é o controle de movimento de robôs, onde o tempo de atualização de dados deve ser curto.

Os protocolos podem ser gravados e exibidos usando uma ferramenta de análise Ethernet PRONETA, como Wireshark.Tempo real

Com PROFINET IO, dados e alarmes de processo são sempre transmitidos em tempo real (RT). tempo real no PROFINET é baseado em definições de IEEE e IEC, que permitem apenas por um período limitado para a execução de serviços em tempo real dentro de um ciclo de bus. A comunicação RT representa a base para a troca de dados para PROFINET IO. Os dados em tempo real são tratados com uma prioridade melhor do que TCP(UDP)/IP dados. RT fornece a base para a comunicação em tempo real na zona de periferia e distribuídas para o modelo de componente PROFINET. Este tipo de troca de dados permite que os tempos de ciclo de bus no intervalo de algumas centenas de microssegundos.

Periféricos

A interface com periféricos é implementada pelo PROFINET IO, que estabelece a comunicação com os dispositivos periféricos ligados no campo. Seu embasamento é dado sob o conceito de cascata em tempo real. O PROFINET IO define toda a troca de dados entre os controladores – com funcionalidade "master" – e os outros dispositivos – com funcionalidade "escravo", bem como a parametrização e o diagnóstico. Dispositivos de campo subordinados a uma linha de PROFIBUS podem ser facilmente integrados ao sistema PROFINET IO, através de um Proxy-IO, que representa um sistema de barramento subordinado. Um desenvolvedor de dispositivos pode implementar PROFINET IO com qualquer controlador Ethernet disponível no mercado. É bem adequado para a troca de dados com período de ciclo de enlace de alguns milissegundos. A configuração de um sistema IO foi mantido semelhante ao PROFIBUS. O PROFINET IO sempre contém o conceito de tempo real.

• O controlador IO, que controla a tarefa de automação

• O Dispositivo IO, que é um dispositivo de campo, monitorado e controlado por um controlador IO. Uma unidade IO pode ser constituído por vários módulos e submódulos.

• O Supervisor IO é software normalmente instalado em um PC para definir parâmetros e diagnóstico individuais unidades IO.

Endereçamento IO

• Endereço MAC

• Endereço de IP

• Nome do dispositivo, um nome lógico para o módulo dentro da configuração

Como o PROFINET utiliza TCP/IP, um MAC e endereço IP são usados. O endereço MAC muda se o dispositivo for substituído. Um endereço IP é uma forma de endereçamento dinâmico. Como existia a necessidade de um endereço fixo, um nome de dispositivo é utilizado.

• DCP : Discovery and Configuration Protocol

• DHCP: Dynamic Host Configuration Protocol

6.Conclusões e perguntas

Após a apresentação de tipos de redes industriais, suas funções, aplicações e exemplos, podemos concluir que analisando todo o contexto de evolução industrial e científico o qual nos encontramos atualmente, caminhamos cada vez mais para a automação de procedimentos de produção, buscando a otimização desses processos.E para isso precisamos de diversas estruturas e protocolos que possam estabelecer uma melhor e mais prática interconexão entre os diferentes tipos de dispositivos envolvidos nos procedimentos, e essa interconexão se deve as redes de automação indústriais (atualmente possuindo sua maior parte em redes com fio).

1. O que é um Backbone? Qual sua utilidade para redes industriais?

Backbone (tradução para "espinha dorsal") consiste nas ligações centrais de um sistema, sendo assim um esquema amplo que permite a interconexão entre diferentes partes e níveis do sistema geral. É interessante ressaltar também que esse conceito é bem amplo e pode ser usado em outros contextos do estudo de redes, como internet por exemplo. Sua utilidade fundamental para redes industriais é estabelecer a troca de dados e informações entre diferentes dispositvos, interconectados por um barramento que oferece essa intercomunicação, possibilitando assim a interação entre sensores, atuadores, CLPs, gerenciadores de rede e qualquer outro dispositivo que componha a rede em geral.

2. Quais as vantagens obtidas em combinar diferentes protocolos em uma mesma rede? Cite um exemplo com suas respectivas vantagens.

Ao combinarmos diferentes protocolos, atendemos uma gama maior de equipamentos, podendo estabelecer uma melhor conexão entre níveis industriais, além de diminuir o custo e aproveitar as vantagens dos protocolos usados adquirindo consistência. Um exemplo é o Devicenet, que combina a camada CAN com o protocolo CIP, adquirindo uma maior robustez para trabalhar em ambientes mais perigosos, reduzindo os custos e aumentando a velocidade.

3. Quais as principais vantagens e limitações do MODBUS?

• O MODBUS tem fácil implementação e manutenção. Ele também da bastante liberdade para mover bits e words e é livre de royalties. Além disso, seus comandos e terminologias são muito parecidos com o LADDER, uma das principais linguagens utilizadas em automação industrial, facilitando ainda mais sua implementação.

• Suas principais limitações se devem ao fato de o protocolo ter sido criado durante a década de 70, para os CLPs da época. Por isso, o número de tipo de dados e o comprimento dos números binários tem limitações não muito grandes para os dias atuais. E, como ele é baseado em mestre e escravo, parte da banda precisa ser continuamente ocupada para o master perguntar a cada escravo se há erros de comunicação, o que acaba por inviabilizar algumas aplicações que demandam mais banda. Por fim, ele tem limite de 254 dispositivos conectados e não possui segurança interna contra dados interceptados.

4. Quais são as vantagens das redes Ethernet Industrial?

• Aumento da velocidade, acima dos 9,6 kbit/s com RS-232 para 1 Gbit/s com Gigabit Ethernet através de cabos Cat6/Cat5 e/ou fibra óptica

• Aumento da distância

• Melhor interoperabilidade

• Capacidade de usar como padrão pontos de acesso, roteadores, switches, hubs, cabos e fibra óptica

• Capacidade de ter mais de dois nós em ligação, o que é possível com RS-485 , mas não com RS-232

• Aumento da velocidade, acima dos 9,6 kbit/s com RS-232 para 1 Gbit/s com Gigabit Ethernet através de cabos Cat6/Cat5e ou fibra óptica

5. Quais os três modelos de PROFINET e quais são suas differenças?

• Non-RT (Non-RT), esse modelo é baseado na arquitetura TCP/IP pura, utilizando Ethernet na camada 1 e 2, o IP na camada 3 e o TCP ou UDP na camada 4 para dados em que tempo nao é prioridade e que o comissionamento da planta tem tempo de resposta na grandeza de 100 ms. Uma aplicação nesse modelo é de configuração da rede ou na comunicação com os Proxys, utilizando o PROFINET CBA. Os Proxys são conversores de protocolos (por exemplo, de PROFInet para PROFIBUS-DP ou de PROFINET para HART, FF, etc). Isso garante a integração em sistemas PROFIBUS sem mudanças.

• RT (Real-Time), para aplicações PROFINET IO e PROFINET CBA com até 1 ms de duração de ciclo. Esse modela um canal direto entre a camada da Ethernet e a aplicação. Com a eliminação de vários níveis de protocolo, há uma redução no comprimento dos telegramas transmitidos, requerendo menos tempo de transmissão de dados na rede.

• IRT (Isochronous Real-Time), para aplicações PROFINET IO em sistemas de acionamento com os ciclos de menos de 1 ms de duração. Um exemplo típico de aplicação é o controle de movimento de robôs, onde o tempo de atualização de dados deve ser curto.